Entrada 10: Sistema de frenado

El sistema de frenado de un vehículo es también de vital importancia, este ha sido otro de los sistemas que se han mejorado y adecuado según la normativa de la competición “Shell ecomarathon” que deben de ser frenos hidráulicos de disco. La nueva normativa exige una prueba de frenado que se realiza siempre antes de salir a pista y consiste en que el vehículo, situado en una pendiente inclinada hacia arriba de 20º, con el piloto dentro del vehículo, éste debe de frenar independientemente, tanto con el eje delantero como el eje trasero, sin que el vehículo se mueva en la pendiente

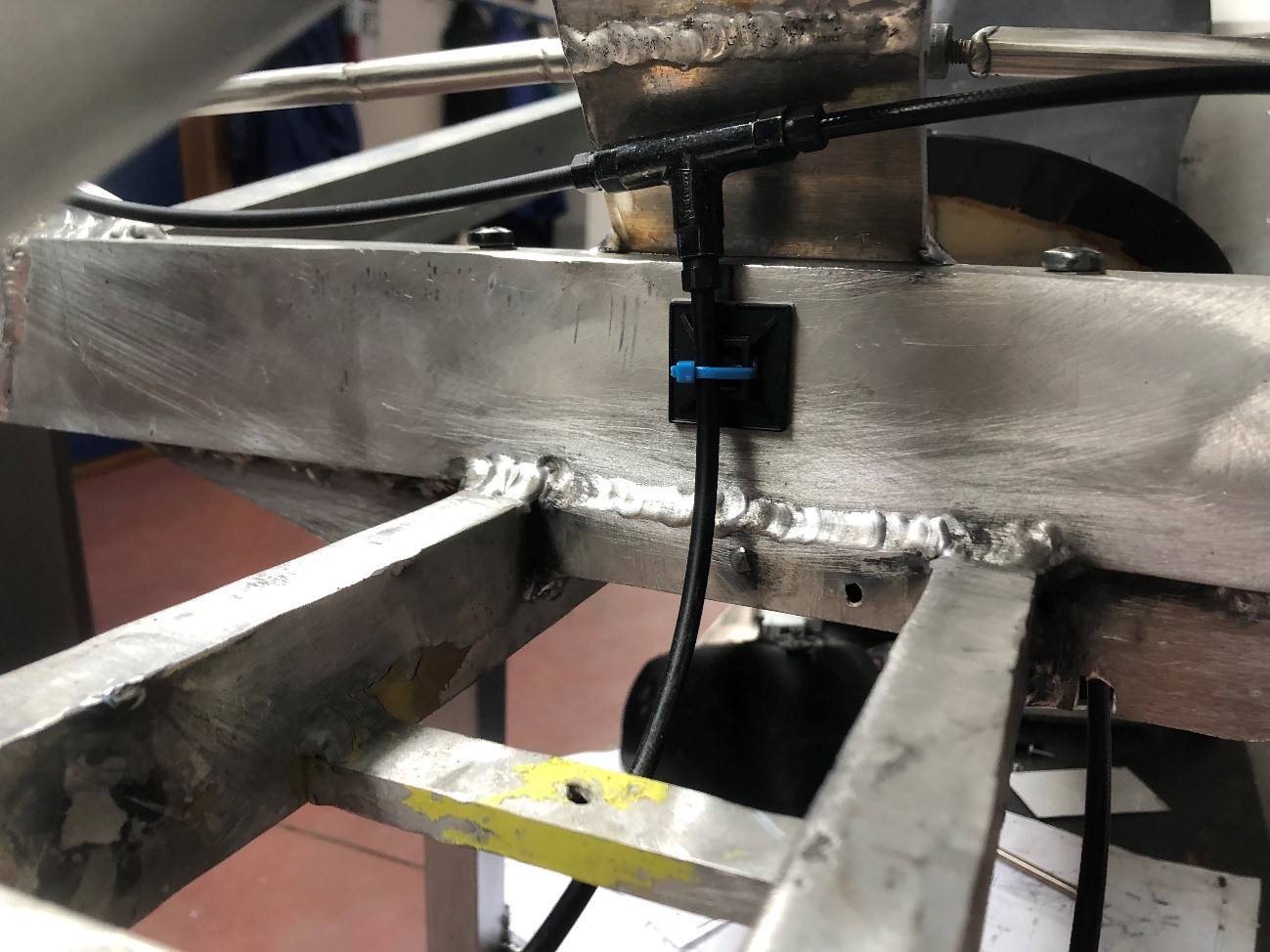

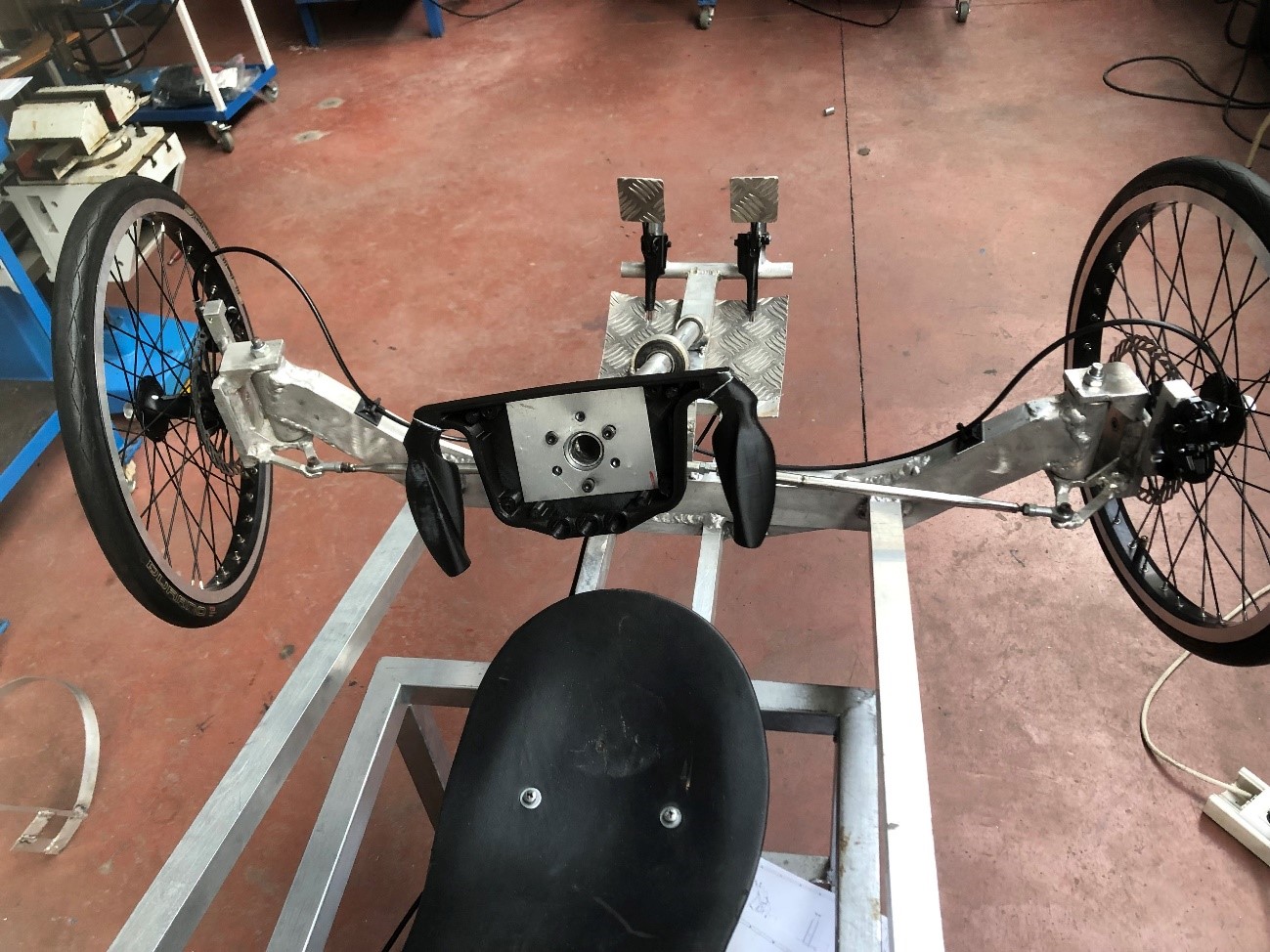

Después de hacer varias pruebas de la posición del piloto dentro del vehículo se ha diseñado y soldado cada uno de los soportes para los pedales de freno. Para el freno trasero, como es solamente una rueda, no ha habido problema. Donde hemos encontrado más problemas es en el eje delantero, donde al ser dos ruedas independientes, un solo pedal debe de activar dos pinzas de freno. Para ello hemos utilizado una pieza en “T” para poder actuar sobre las dos pinzas de freno con un solo pedal.

Os dejamos algunas fotos para que veáis los resultados…

Entrada 9: Sistema de adquisición de datos y telemetría

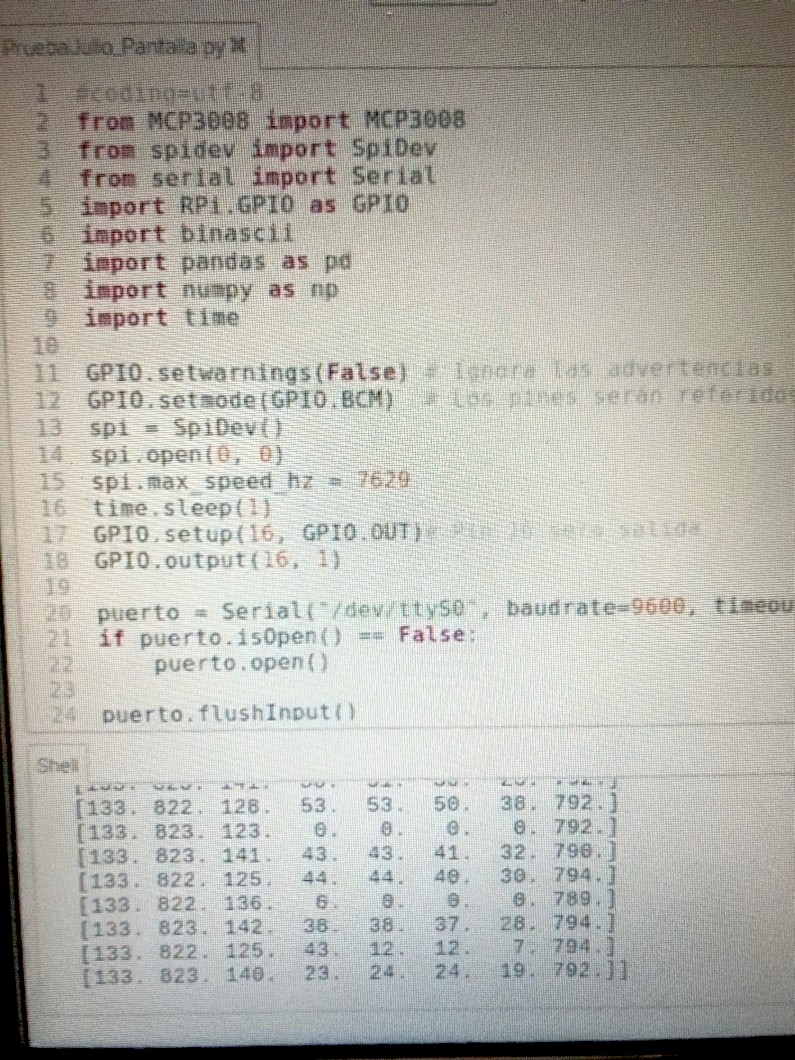

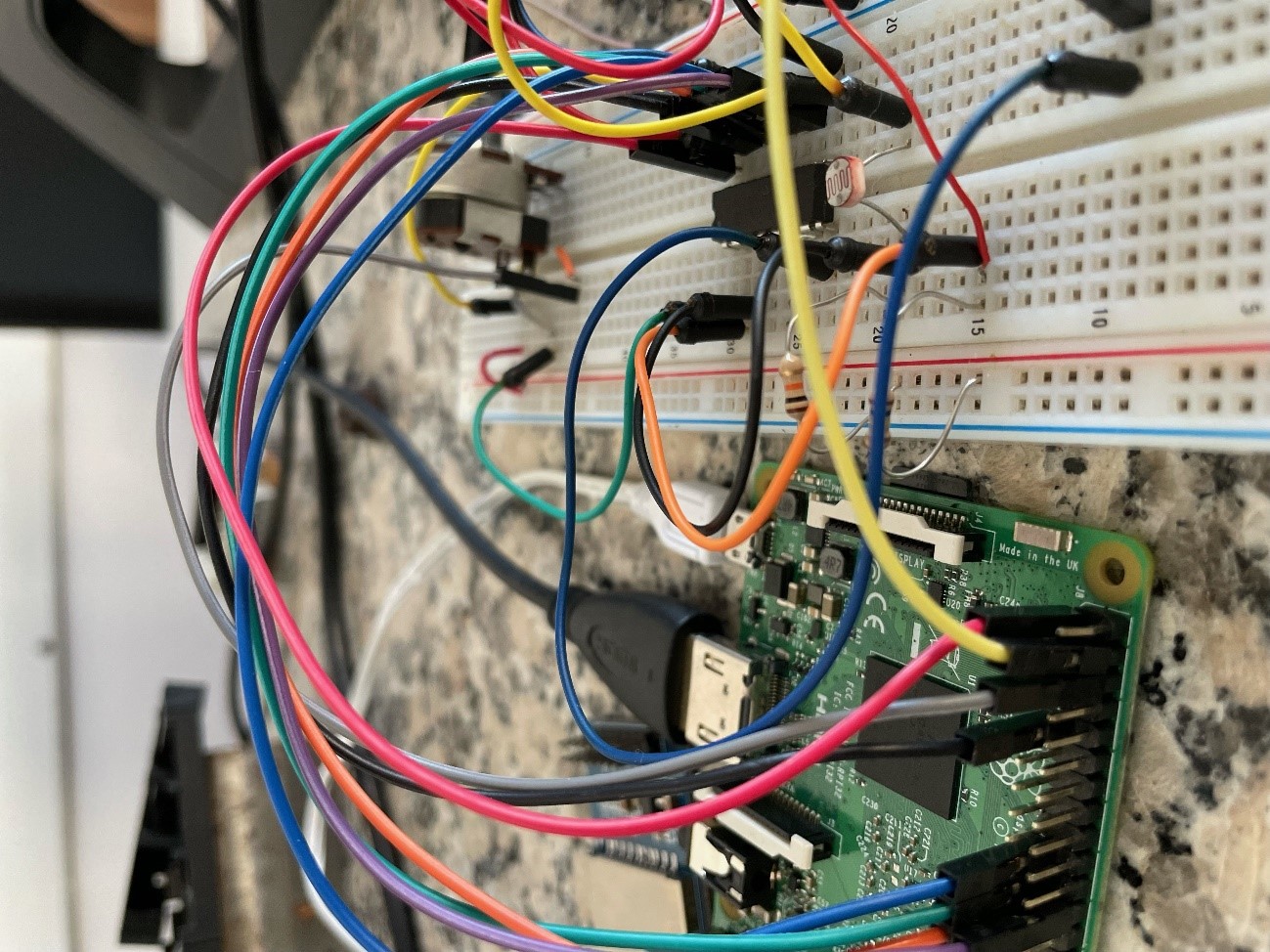

En esta entrada os vamos a comentar el trabajo que estamos haciendo en el vehículo en la parte electrónica y de telemetría.

Es de vital importancia para el piloto y para el ingeniero de pista conocer todos los parámetros del vehículo cuando está en la pista, parámetros como velocidad, consumo eléctrico, carga restante en la batería…. Para ello hemos dotado al “EIMIA CAR” de numerosos sensores que nos proporcionan los datos necesarios para conocer todos estos parámetros y saber gestionar el vehículo. Todos estos sensores están gestionados por un pequeño ordenador que es el encargado de recibir los datos de sensores, mostrar la información al piloto por la pantalla incorporada en el volante y mandar dicha información al ingeniero de pista que está en el box controlando el vehículo en todo momento.

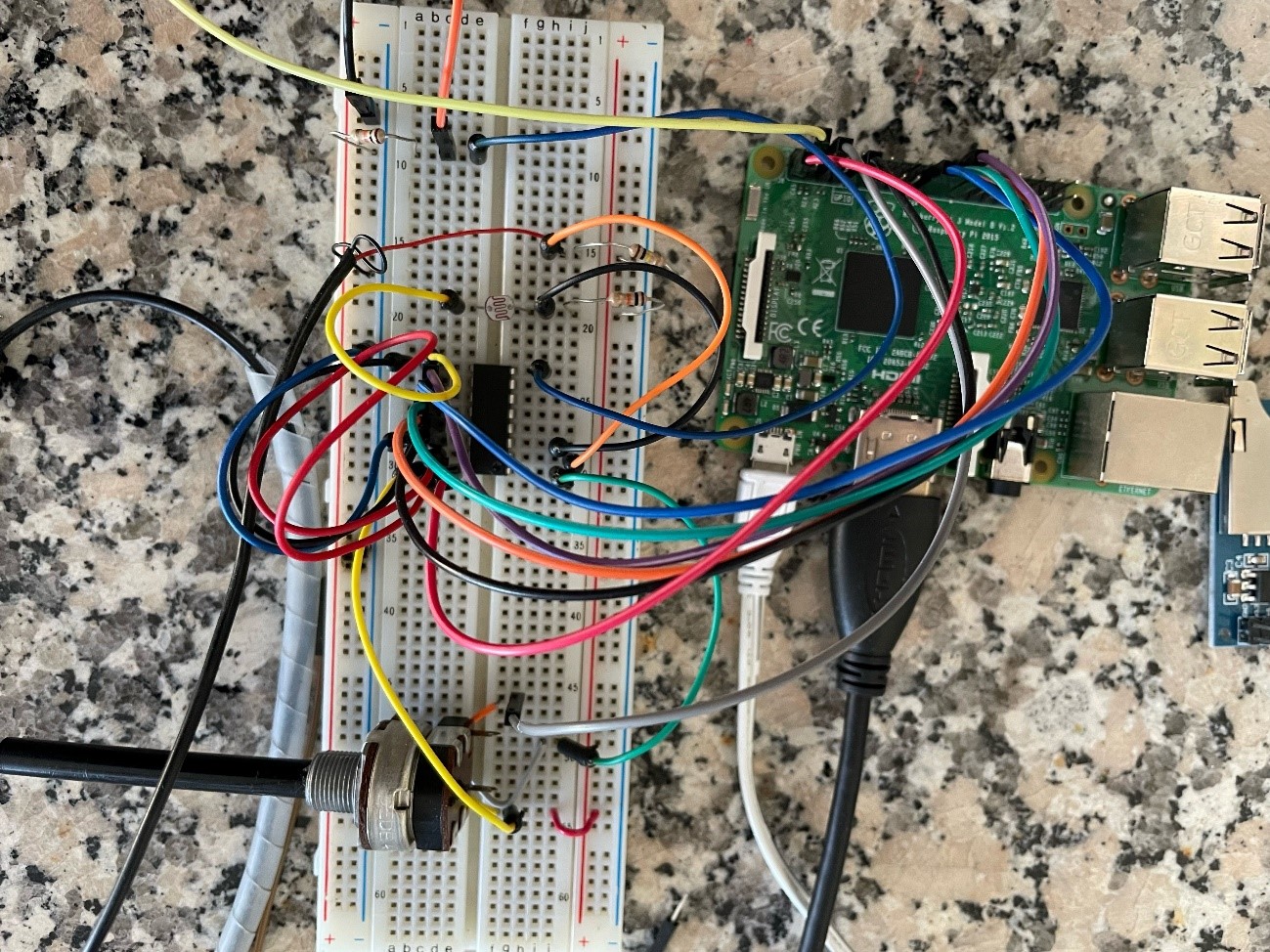

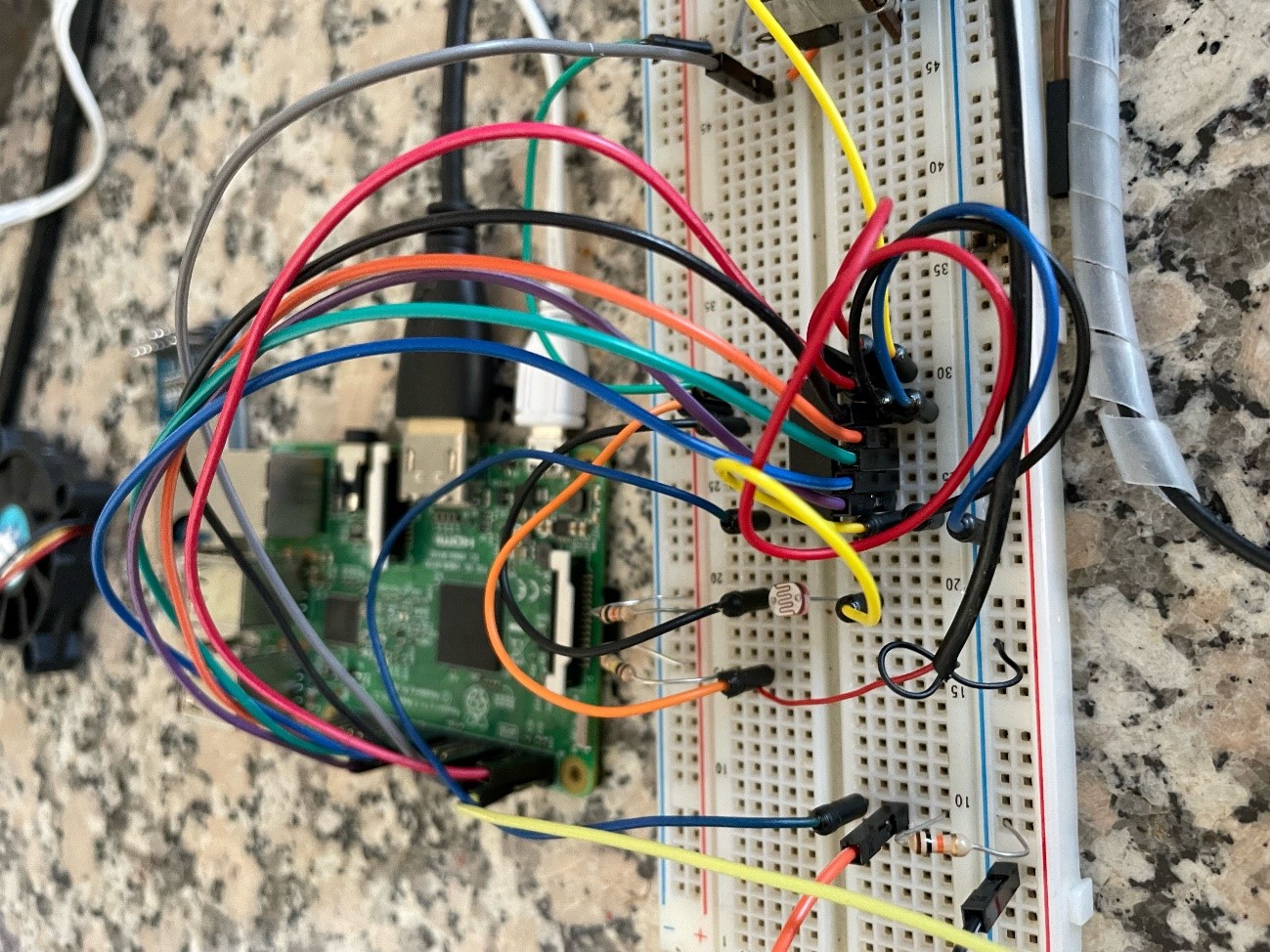

El pequeño ordenador encargado de la gestión de los numerosos sensores es una “Raspberry pi 3” que tiene una alta capacidad de procesamiento de la información que nos mandan los sensores.

Los sensores algunos son analógicos y otros digitales y para la conversión de los sensores analógicos hemos utilizado un MCP 3008 ya que sin él no podríamos obtener las señales necesarias. Los sensores digitales se conectan directamente a la Raspberry. Os dejamos algunas fotos de las pruebas satisfactorias que estamos haciendo.

Entrada 8: Volante

En cualquier tipo de vehículo, el volante juega un papel muy importante, es el primer elemento que está en contacto con el piloto y es el encargado de transmitir el movimiento desde el piloto a las ruedas para que el vehículo gire. Pero no solamente ésta es su función, el volante es el encargado de albergar elementos tan importantes como el sistema de cambio de velocidades, la pantalla donde se muestran todos los parámetros del vehículo en tiempo real como velocidad, posición gps, consumo de energía eléctrica, carga restante de la batería… Por todo ello el volante debe de ser un elemento fiable, cómodo, ergonómico y seguro. Para que sea de esta manera, nuestro alumno de ingeniería mecánica, Jose Javier Linares Tabas, se ha encargado de realizar un riguroso y detallado estudio y, después de dedicarle bastante tiempo, lo ha diseñado con la ayuda de Solid Works. Aquí os mostramos su diseño. ¡Muchas gracias por tu tiempo!

Y éste es un primer prototipo del volante que hemos impreso con la impresora 3D para ver cómo se adapta al vehículo, a las manos del piloto y como queda, en conjunto con la pantalla y demás mandos:

Os adelantamos que también estamos trabajando con ganas en la electrónica que lleva el prototipo, sensores, pantalla, sistema de telemetría… no os perdáis la siguiente entrega.

Entrada 7: Sistema de propulsión.

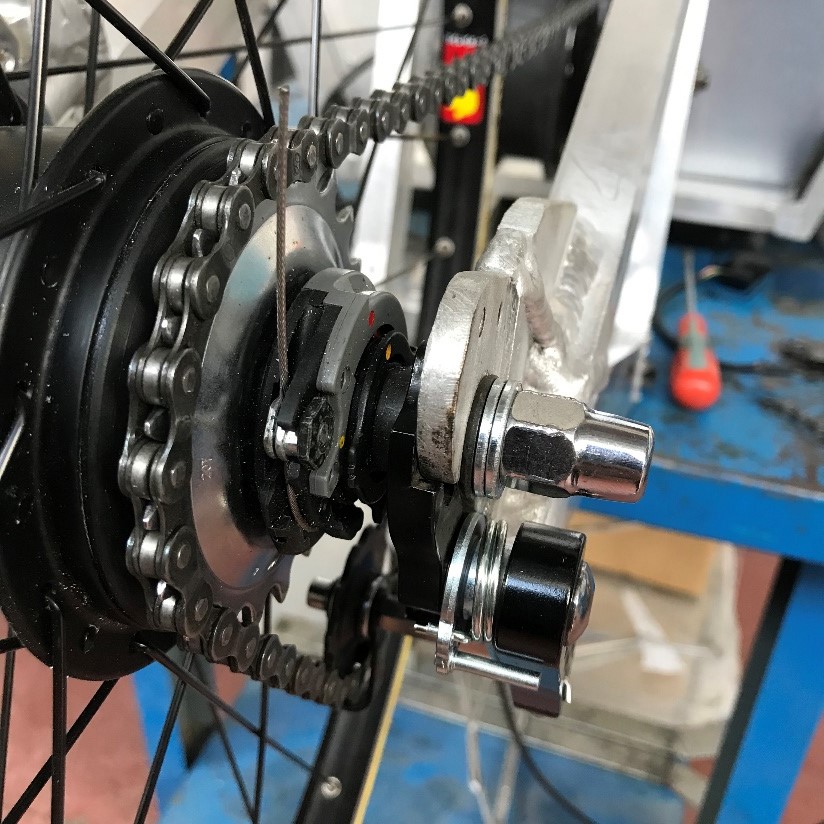

Ahora es el turno del sistema de propulsión del prototipo, después de calcular la longitud de la cadena que transmite el movimiento desde el motor eléctrico hasta la rueda trasera, nos dimos cuenta de que la cadena necesitaba un tensor que la mantuviese con una tensión constante para evitar averías y accidentes.

Para esta tarea el alumno de ingeniería mecánica Luis Rey nos hizo un estudio completísimo sobre esfuerzos y puntos críticos de la tensión de trabajo de la cadena.

Una vez obtenidos los datos y resultados necesarios del estudio, buscamos el tensor que mejor se adaptaba a nuestras necesidades. Después de determinar el tensor adecuado nuestros buenos amigos de Zona Soldadura nos han donado, a tal fin, el tensor de cadena de alto rendimiento.

Las primeras pruebas que se han realizado son bastantes satisfactorias. Ya os mostraremos cómo se comporta el tensor en competición….

¡Gracias a nuestros buenos amigos de Zona Soldadura!

Ya os informaremos de cómo se comporta el tensor de cadena… ¡Gracias!

Entrada 6: Compartimento aislado para la batería.

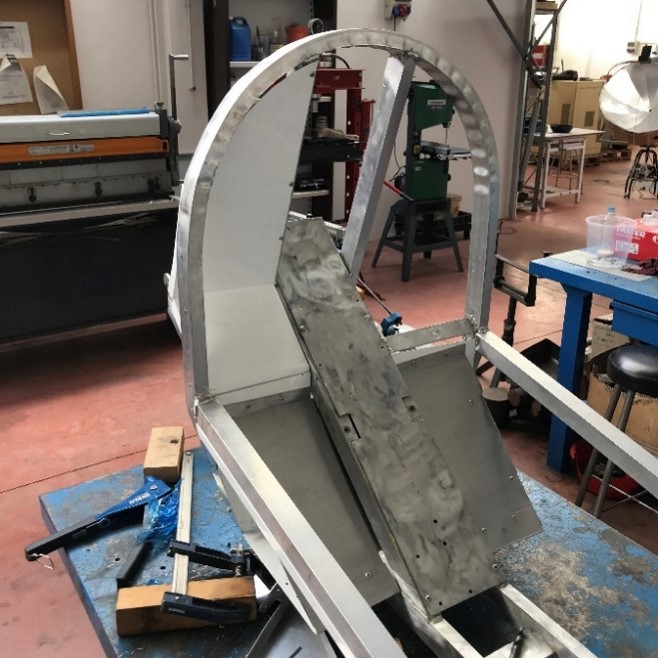

Después del verano seguimos avanzando con el proyecto, en esta nota os vamos a enseñar como hemos dividido y aislado del resto del vehículo el compartimento de la batería.

Según la normativa de la SHELL ECOMARATHON el compartimento de la batería debe de estar totalmente aislado del resto del habitáculo, por si en caso de que hubiese algún problema con la misma no pueda dañar el resto del vehículo y en especial al piloto.

La división del compartimento está hecha de lámina de aluminio de 1 mm de espesor, ha sido una tarea muy delicada y entretenida, tanto en el diseño como en el corte y plegado del aluminio. Las uniones de las chapas están hechas a solape y están remachadas y pegadas, con un adhesivo que nuestros buenos amigos de LOCTITE, después de pedirles ayuda para que nos recomendaran qué tipo de adhesivo utilizar en esta tarea, nos aconsejaron realizar el sellado con un adhesivo de la familia “Teroson”, en concreto con el MS 930 que es un sellador/adhesivo de polímero de silano modificado tixotrópico de color gris, mono componente, curado por humedad. Forma un producto elástico blando y proporciona una excelente resistencia a los rayos UV y a la intemperie. Cuenta con la certificación UL QMFZ2 en lo que respecta a la seguridad eléctrica. Los resultados del sellado del compartimento de la batería han sido muy buenos.

Desde el equipo Eimia car queremos agradecer a nuestros buenos amigos de Loctite su permanente disponibilidad y colaboración. ¡Gracias!

Entrada 5: Diseño CAD final.

Después de varias pruebas de verificación virtual de la fiabilidad, el no contacto entre las ruedas y el chasis, en el momento de tomar curvas, se determina que el sistema de dirección diseñado cumple con la normativa de la Shell Eco Marathon. Por lo tanto, se procede su fabricación ya que es lo que falta para completar la parte mecánica de nuestro coche.

Un aspecto muy importante, tenido en cuenta en este diseño, es la altura del centro de masas del vehículo, ésta influye en el comportamiento de nuestra dirección al tomar una curva, ya que cuanto más baja sea menos radio se necesitará para tomar una curva, cuestión muy importante en competiciones de eficiencia energética.

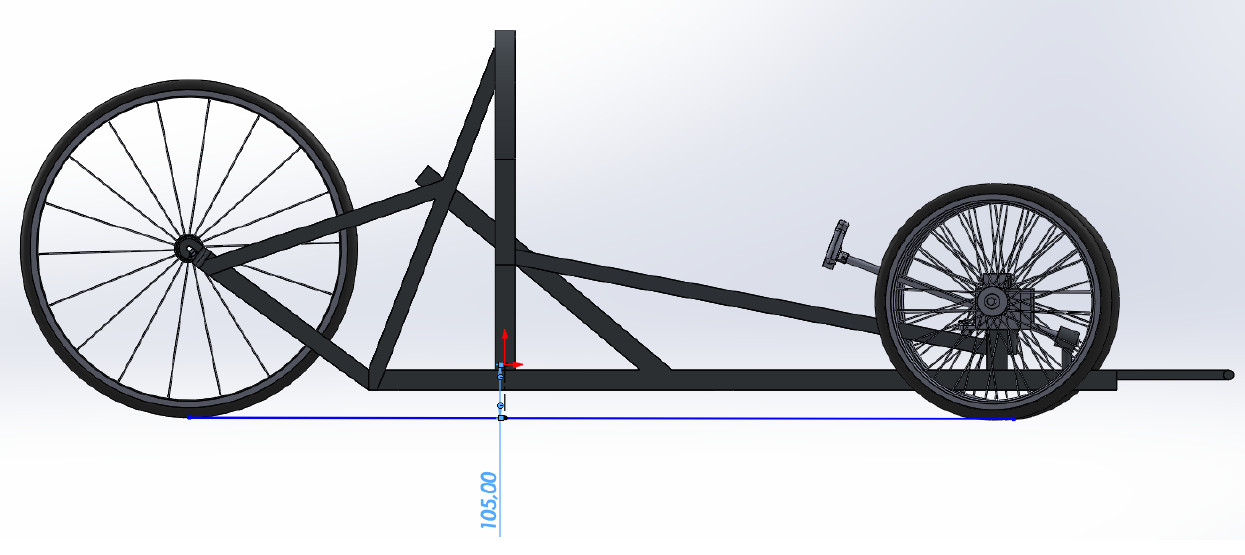

El ensamblaje en SolidWorks luce como en la siguiente imagen, donde se pueden apreciar todos los componentes mecánicos de nuestro coche.

Entrada 4: La dirección es importante …

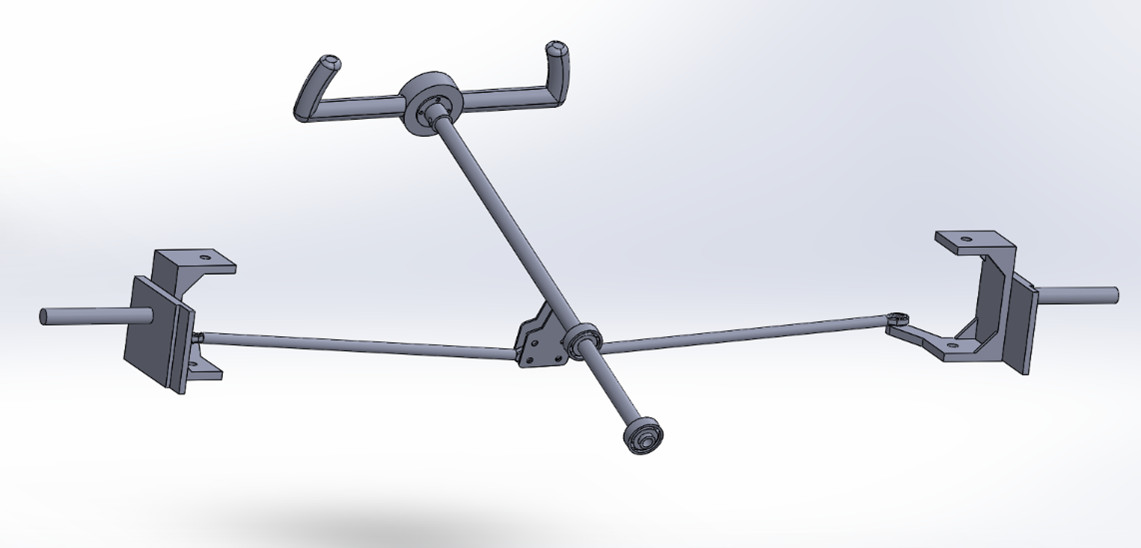

Seguimos avanzando en la parte delantera del prototipo. Ildefonso , alumno miembro del equipo, ha dibujado y calculado minuciosamente cada uno de los elementos que componen el conjunto de la dirección para nuestro prototipo, basándose en la normativa de la “eco Shell marathon” porque influye bastante en el consumo energético del vehículo en el momento de tomar curvas. Para ello, es necesario obtener un Ackerman del 100% o cercano. Para el sistema de dirección del vehículo en cuestión, se ha conseguido un porcentaje de Ackerman del 96%, es decir, en las curvas se tendrán muy pocos deslizamientos en las ruedas direccionales.

Para conseguir este porcentaje de Ackerman, como se observa en la imagen, al brazo de la mangueta se le ha proporcionado un determinado ángulo, consiguiendo con esto que las ruedas direccionales giren ángulos diferentes al tomar las curvas, ya que recorren radios diferentes en las curvas.

Podéis ver una animación en el siguiente link.

Entrada 3: Seguimos rodando…

Ahora es el turno de la parte delantera del vehículo. Como sabéis todo el sistema de dirección de un vehículo es muy importante. Uno de los cambios, para la adaptación a la nueva normativa, ha supuesto que el coche gire con unos radios de curva determinados y algo más estrictos. En esta modificación hemos calculado todo el sistema de dirección nuevo.

Las ruedas delanteras desempeñan un papel muy importante en un vehículo de estas características. También han sido mejoradas notablemente gracias a unos rodamientos, de alto rendimiento, que nuestros amigos de Zona Soldadura nos han donado. Queremos agradecer, todo el equipo del EIMIA-car, a nuestros amigos de Zona Soldadura, la colaboración tan buena que tenemos con ellos. ¡ Muchas gracias !

Entrada 2: Empezamos las modificaciones

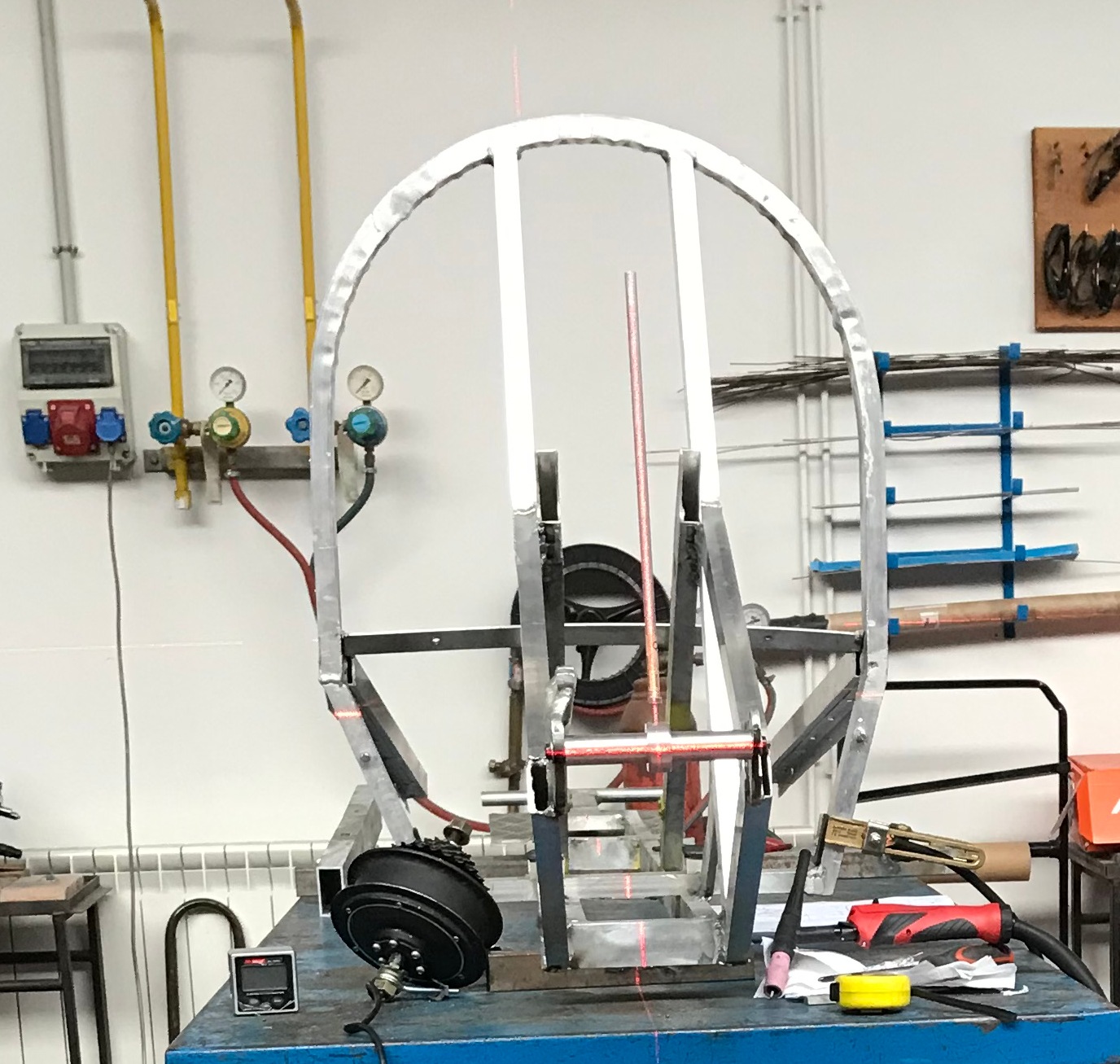

Con los planos en la mano y con todos los cálculos realizados, empezamos a trabajar en el vehículo, comenzamos con la parte trasera del coche, es muy importante que la rueda trasera este totalmente alineada con el chasis, para ello nos hemos ayudado de un nivel laser, unos útiles mecanizados en el torno y un poco de ingenio. ¡Ha sido una clase práctica muy productiva! 🙂

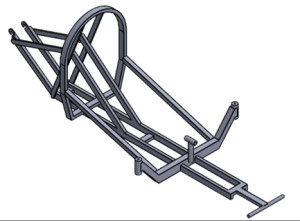

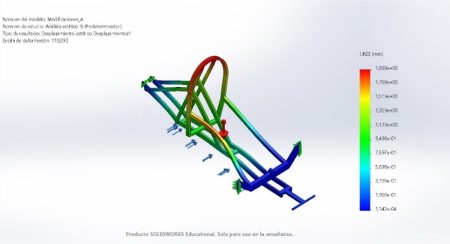

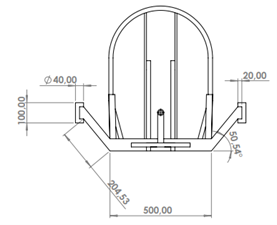

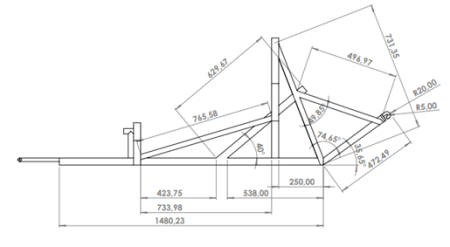

Entrada 1: Retomamos el proyecto EIMIA CAR

Tras la pandemia, en la Escuela de Ingeniería Minera e Industrial de Almaden se ha retomado el proyecto coche eléctrico EIMIA CAR. Los alumnos han empezado por adaptar el coche que tenemos actualmente a la nueva normativa, mas exigente (SHELL ECOMARATON), se han hecho algunas modificaciones importantes como bajar el centro de gravedad del vehículo, proporcionarle una dirección mejorada…

Por otra parte, se le está dando forma a una nueva idea que podría suponer fabricar un coche nuevo….. (Os mantendremos informados…).

Adjuntamos algunas figuras del diseño de la adaptación del coche a la nueva normativa.